شاید باور نکنید

مگه میشه ؟

مراحل ساخت بلوک قالب تزریق پلاستیک را به صورت گام به گام دنبال کنید.

1- تعریف

2- ضرورت

3- اهمیت

4- مراحل

1-4- برش فولاد

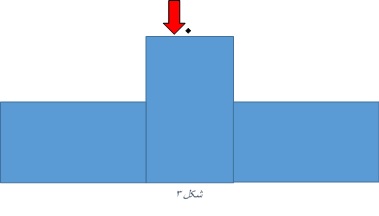

3-4- سنگ زنی

4-4- سوراخ کاری محل بوش و پین راهنما

5-4- نشان زنی سوراخ های عبوری و اتصال

6-4- سوراخ کاری سوراخ های عبوری و اتصال

1- تعریف ساخت بلوک قالب تزریق پلاستیک :

طبق تعریف براده برداری از 6 وجه مکعب فولاد و عمود سازی محورهای X ، Y و Z در هر گوشه از بلوک فولاد ، پرداخت سطوح تماسی ، سوراخ کاری سوراخ های عبوری و سوراخ های اتصال ، سوراخ کاری محل پین و بوش راهنما و مونتاژ آن ها را ساخت بلوک قالب می گوییم.

2- ضرورت :

فولاد های برش خورده و اولیه دارای سطوحی غیر هموار ، غیر پرداخت و عموما ناگونیا هستند. سطوح خام اولیه ، جدا از بحث زیبایی و پرداخت سطح کار قابل اندازه برداری دقیق نیست و در مراحلی مانند سوراخ کاری محل بوش و پین راهنما در مراحل بلوک تراشی و ماشین کاری های مربوط به حفره ی قالب که تشکیل دهنده ی جنس اصلی است ایجاد خطا می نماید. به همین منظور نیاز به بلوک تراشی ( براده برداری از 6 وجه بلوک قالب) احساس می گردد.

3- اهمیت بلوک تراشی :

طبق تعریف عمود بودن سه محور X ، Y و Z نسبت به هم را بلوک تراشی می گوییم ، در صورت عمود نبودن این محور ها و به دنبال آن عمود نبودن صفحات ایجاد شده توسط این محورها یعنی صفحات XY،XZ،YZ در مراحل مختلف مشکلاتی را ایجاد می نماید که به اختصار بیان می گردد.

مشکل اول:

اولین و بزرگترین اشکال در زمان صفر گرفتن دستگاه های CNC رخ می دهد که این باعث بروز دو لبه گی در قطعه ی نهایی می گردد زیرا موقعیت دو وجه محصول نهایی که بخشی از آن در سمت ثابت و بخشی از آن در سمت متحرک قالب است به دقت یکسان نیست و این تمایز در موقعیت در ابعاد بسیار کوچک ( mm0.02 ) باعث بروز لبه در محل درز جدایش قالب می گردد.

مشکل دوم:

دومین مشکل در زمان مونتاژ صفحات بر یکدیگر بروز کرده و سطوح تماس کاهش می یابد که در صورت اصرار بر مماس کردن صفحات بر یکدیگر و سفت کردن پیچ های اتصال ، صفحات دچار دفرمگی شده و عملکرد صحیح خود را از دست می دهند.

مشکل سوم:

سومین مشکل حین عملیات دستی و اندازه گیری جهت تعیین محل عملیات براده برداری (سوراخ کاری یا اسپارک EDM ) رخ می دهد که به سبب شیب دار بودن دیواره ها محل های تعیین شده در یک راستا قرار نخواهند گرفت.

4- مراحل بلوک تراشی :

4-1 برش فولاد :

در مرحله ی ابتدایی ابعاد کفشک ها ، سنبه و ماتریس ، صفحات پران و پل ها طبق نقشه برش زده می شود ضمن توجه به این نکته که به سبب برش قطعات آهنی توسط هوابرش به میزان تقریبا 10 میلیمتر از هر بعد به ابعاد اضافه می گردد جهت انجام ماشینکاری و بلوک تراشی ، این عدد برای فولاد های قالب تقریبا 5 میلیمتر است چرا که فولاد ها توسط اره لنگ برده شده و لبه ها با زائده و پستی بلندی کمتری ایجاد می گردد.

4-2 بلوک تراشی (دورتراشی) :

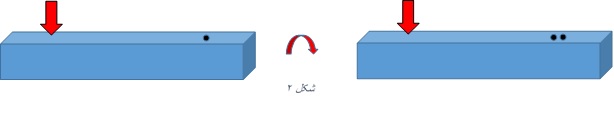

برای تراشیدن 4 وجه دیواره ، ابتدا وجهی که از صافی مناسبی برخوردار است انتخاب نموده و آن را روی میز فرز قرار داده و سطح مقابل آن را براده برداری می نماییم تا تمامی نقاط آن صفحه براده برداری شده و اصطلاحا سفید گردد.

در مرحله ی بعد ساخت بلوک قالب تزریق پلاستیک ، سطح ماشینکاری شده را 90 درجه چرخانده و سطح کناری آن را در بالا قرار داده جهت انجام براده برداری ، با این نکته که جهت عمود کردن وجه ماشینکاری شده (وجه شماره ی 1) بر وجه کناری نیاز است که وجه 1 ساعت گردد و وجوه پایینی و پهلویی توسط گیره یا لاتون مهار گردد در صورتی که وجه 1 ضخامت مناسبی نداشت و تمام سطح آن توسط گیره اشغال می گردید و مانع از حرکت ساعت می گردید از یک صفحه ی فیکسچر استفاده نمایید و یا در ابتدای کار سطح بزرگتر را ماشینکاری نمایید (استفاده از گیره روش بسیار مطمئن تر و دقیق تری است) .

پس از آن به دلخواه هر یک از وجوه 1 یا 2 را می توان بر روی میز فرز خوابانده (مهار توسط گیره) و سطح مقابل را براده برداری کرد تا 4 وجه فولاد ماشینکاری شده و سفید گردد.

در مرحله ی نهایی جهت عمود سازی دو کف بر وجوه کناری دو وجه کناری را (مثلا وجوه روبه روی هم 1 و 3 ) را درون گیره قرار داده و سطح بالایی را براده برداری می نماییم در محله ی بعدی سطح براده برداری شده را روی سطح میز فرز توسط گیره مهار کرده و سطح رویی آن را ماشینکاری می نماییم.

به این صورت دو صفحه ی کف و رو کاملا با یکدیگر موازی شده اند و با 4 وجه کناری عمود هستند. (شکل 2)

بدین ترتیب به یک قطعه فولاد بلوک کاری شده دست پیدا می کنیم که در هر راس تمامی صفحات برهم عمود هستند.

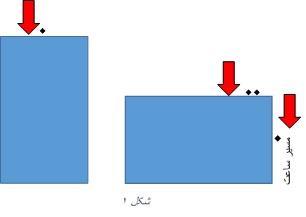

4-3 سنگ زنی :

در این مرحله از ساخت بلوک قالب تزریق پلاستیک پس از آن که بلوک خام را آماده کردیم جهت بهبود وضعیت سطوح تماس و دقت بالاتر در ابعاد سطوح را به هر ترتیب دلخواه روی سنگ مگنت کرده و سطح مقابل را براده برداری می نماییم. توجه داشته باشید که سنگ زدن وجوه کناری به دلیل ارتفاع گرفتن قطعه کار و سطح تماسی کم با مگنت (نسبت ارتفاع به طول کف بزرگتر از 1 می گردد) ، احتمال بلند شدن از سطح میز و از بین بردن سنگ دوار و آسیب زدن به میز را دارد پس جهت اطمینان بیشتر از چند صفحه ی کمکی در پهلوها استفاده نمایید. (شکل 3)

4-4 سوراخ کاری محل بوش و پین راهنما :

در این مرحله از ساخت بلوک قالب با توجه به مدل 3 بعدی یا نقشه ی دو بعدی ، سوراخ توسط فرز CNC نشان می شود و جهت اطمینان بالاتر 2 سانتیمتر از ابتدای سوراخ ماشینکاری میگردد (سایز سوراخ ایجاد شده با توجه به عمق سوراخ باید حدود 10% کوچکتر از سایز سوراخ نهایی باشد) سپس جهت کاهش هزینه های ماشینکاری( هزینه های ابزار ، استهلاک و اپراتور ) سوراخ توسط دریل تا انتها پیش می رود ، پس از آن مانده قطر سوراخ مجددا تا 0.4 میلیمتر کوچکتر از سایز سوراخ اصلی توسط دستگاه فرز CNC ماشینکاری شده و در انتها توسط ابزار هد بورینگ به سایز نهایی می رسد.

4-5 نشان کردن سوراخ های عبوری و اتصال:

این مرحله از ساخت بلوک قالب تزریق پلاستیک را می توان پس از ماشینکاری بخش ابتدایی محل سوراخ بوش و راهنما نیز انجام داد ، به این صورت که با توجه به مدل یا نقشه جهت جلوگیری از حرکت مته از محل سوراخ ( دویدن مته ) و همچنین دقت در بحث اندازه گذاری محل سوراخ های توسط فرز CNC نشان گذاری می شود.بهتر است جهت حفظ فاصله ی بین پل ها و جلوگیری از بروز خطا صفر سوراخ های پل ها از قسمت داخلی آن گرفته شود.

4-6 سوراخ کاری سوراخ های عبوری و اتصال :

در بلوک قالب تزریق پلاستیک و همچنین بلوک قالب های دایکست صفحاتی از قبیل کفشک و پل ها وجود دارند که از طریق اتصال پیچ به یکدیگر متصل می گردند ، جهت ایجاد سوراخ ها جهت قلاویز زنی با استفاده از دریل اقدام می نماییم. نکته ی قابل توجه در این مرحله شروع ایجاد سوراخ از محل اتصال به صفحه ی کفشک است زیرا احتمال ناصاف رفتن سوراخ حین سوراخ کاری با دریل ستونی می باشد و با این حرکت سعی بر این است که محل سوراخ های اتصال پل ها به کفشک در سمت کفشک حتما درست ایجاد شود و اگر ناصافی در سوراخ به سمت داخل پل ها وجود دارد در انتهای مسیر حرکت صفحات پران قرار گیرد که عموما صفحات پران تا انتهای مسیر کفشک تا سنبه را حرکت نمی کنند و نزدیک شدن فاصله ی بین پل ها در انتهای مسیر قرار گیرد.

4-7 مونتاژ صفحات بر یکدیگر و کنترل :

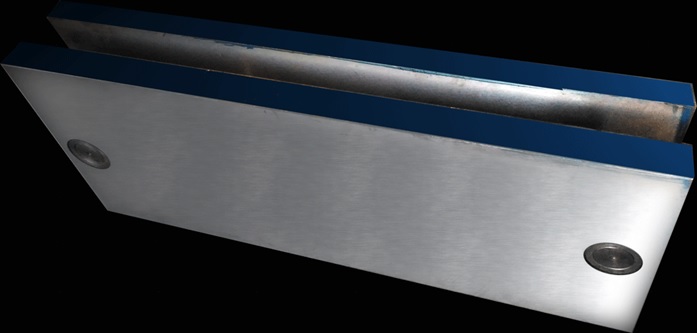

این مرحله از ساخت بلوک قالب به دو دلیل صورت می گیرد : اول آن که صحت سوراخ کاری از لحاظ عمود بودن سوراخ بر سطح (به خصوص سوراخ های بوش و پین راهنما) و اندازه گذاری ها بررسی گردد و دوم آن که جهت انجام مرحله ی نهایی نیاز است صفحات سنبه و ماتریس به صورت مونتاژی و باهم ماشین کاری گردند که هیچ گونه ی پله ای در این دو صفحه ایجاد نگردد.

4-8 ماشینکاری مونتاژی صفحات سنبه و ماتریس :

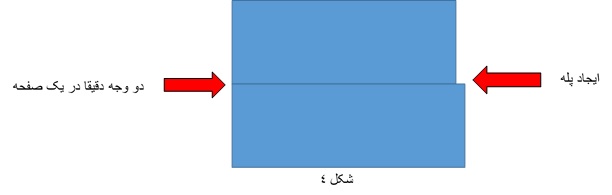

یکی از مهمترین مراحل ساخت بلوک قالب ایجاد یک گوشه ی دقیق و کاملا هم باد ( هر وجه از بلوک دقیقا در یک صفحه با وجه بالایی بلوک قرار گیرد) (شکل 4) در بلوک است این خطا حتی زمانی که صفحات سنبه و ماتریس دقیقا به اندازه ی هم تراشیده شوند رخ خواهد داد زیرا خطا های موجود در مرحله ی ایجاد سوراخ بوش و پین راهنما از جمله خطای جزئی در تاچ گرفتن و خطای دستگاه باعث جابه جایی کوچک دو بلوک بر روی یک دیگر می گردند ، اهمیت این مساله از آن جهت است که در بعضی موارد ماشینکاران CNC عملیات صفر گرفتن را از یک گوشه ی قالب انجام می دهند و در صورتی که وجوه صفر گرفتن دو صفحه ی سنبه و ماتریس کاملا باهم در یک صفحه نباشند ، پس از انجام ماشینکاری دو نیمه ی محصول نهایی با اختلاف روی هم ایجاد می شوند و پله ی ایجاد شده روی محصول به خوبی به صورت خطی تحت عنوان درز جدایش خودنمایی می نماید.

جهت جلوگیری از این اتفاق پس از مونتاژ دو صفحه ی سنبه و ماتریس بر یکدیگر توسط بوش و پین راهنما در یک مرحله دو وجه عمود بر هم از قالب ضمن استفاده از ساعت به صورت مونتاژی ماشین کاری میگردد.